Gạch bông là vật liệu xây dựng gắn liền với tuổi thơ của người Việt. Nhưng có lẽ ít ai biết quá trình ra đời của chúng thế nào. Cùng ngược dòng thời gian để tìm hiểu câu chuyện gạch bông “vang bóng một thời” này.

Để có được những viên gạch bông thành phẩm như ngày nay, những người góp phần tạo ra nó đã phải bỏ biết bao công sức, và tâm huyết vào đó. Bởi quá trình sản xuất gạch bông hoàn toàn bằng thủ công. Sự khéo léo, lành nghề và khả năng sáng tạo là những điều cốt yếu tạo nên những viên gạch bông trang trí độc đáo, được ưa chuộng trong suốt hàng trăm năm qua.

1: Chuẩn bị nguyên liệu sản xuất gạch bông

Nguyên liệu sản xuất gạch bông gồm có

- Xi măng

- Cát tự nhiên

- Bột đá Marble

- Các sắc tố khoáng chất tự nhiên

- Nước

Ngoài ra còn cần có thêm sự hỗ trợ của khuôn ép và cuối cùng là chiếc máy ép thuỷ lực của người thợ làm gạch.

2: Các bước sản xuất gạch bông

Các công đoạn cần có cho quá trình sản xuất gạch bông được liệt kê dưới đây:

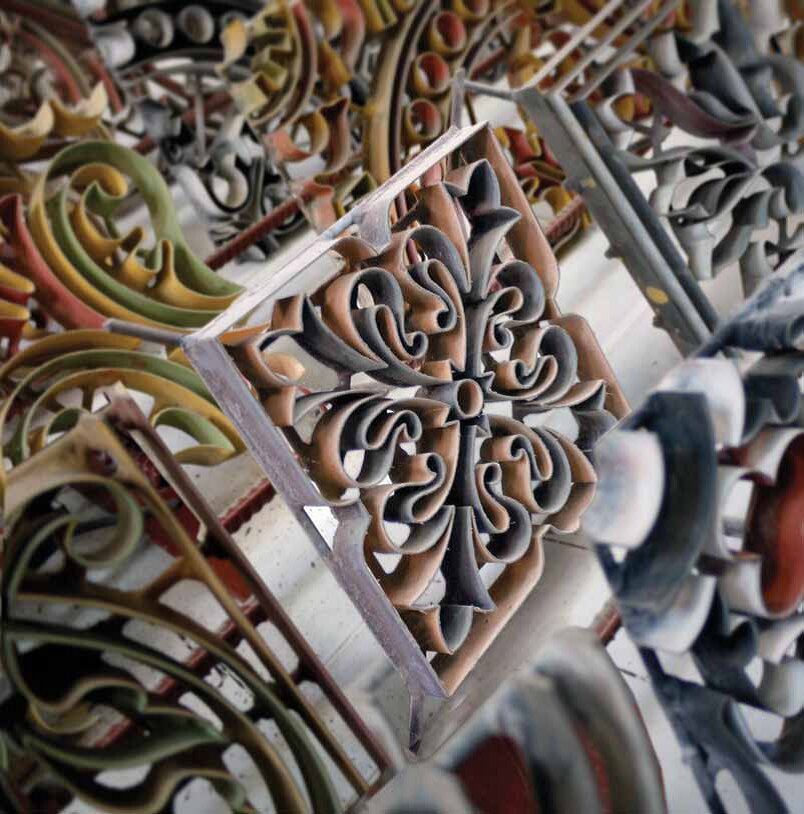

Bước 1: Chuẩn bị khuôn mẫu hoa văn

Nhà thiết kế đang tạo ra các hoa văn mẫu của gạch bông bằng những lá đồng

Để tạo ra được một viên gạch hoa văn theo như mong muốn của khách hàng trước hết việc thiết kế ra chiếc khuôn mẫu hoa văn là vô cùng quan trọng. Khuôn mẫu hoa văn này được đặt vào trong một chiếc khuôn bằng thép có kích thước tương đương kích thước của viên gạch.

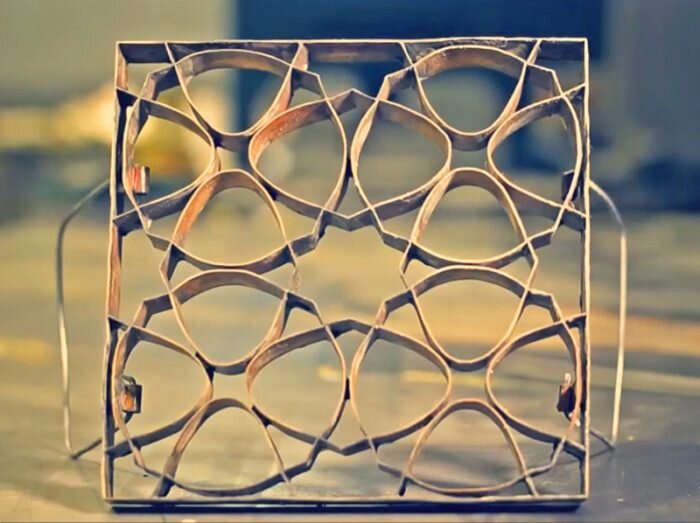

Các hoa văn kim loại sẽ được đính lại với nhau theo bản thiết kế để tạo ra khuôn hoa văn mẫu của gạch bông

Các mẫu hoa văn được các nhà thiết kế vẽ ra giấy trước, sau đó sẽ dùng các lá đồng uốn thành các phần hoa văn nhỏ sao cho chúng có hình dạng và kích thước giống với các mẫu hoa văn đã thiết kế. Tiếp đó các nhà thiết kế sẽ hàn các hoa văn đó lại cố định để tạo ra một chiếc khuôn mẫu hoa văn đúng như mong muốn của khách hàng.

Bước 2: Đổ màu tạo lớp đầu tiên cho viên gạch bông

Bột màu dùng để sản xuất gạch bông sẽ được lấy theo tỉ lệ cho trước

Bột màu được lấy theo một tỉ lệ nhất định, sau đó sẽ được các người thợ lành nghề mang đi pha trộn

Bột màu sẽ được người thợ pha trộn với nước theo một tiêu chuẩn nhất định trước khi đem đi sản xuất gạch bông

Các hỗn hợp màu sau khi được những người thợ pha, độ sánh của hỗn hợp màu cũng được kiểm soát bằng một tỉ lệ cho trước.

Bột màu sẽ được người thợ đổ vào khuôn dựa theo bản thiết kế gạch bông

Sau khi định hình được sản phẩm đầu ra, khuôn mẫu hoa văn sẽ được đặt vào khuôn ép, sau đó những người thợ sẽ bắt đầu công việc đầu tiên của mình là đổ mầu vào khuôn để tạo ra lớp màu ban đầu. Có những trường hợp thiết kế được yêu cầu rằng việc chuẩn bị màu sắc được đổ xuống phải được tiến hàng chậm rãi từng giọt một.

Bước 3: Làm những lớp tiếp theo

Lớp ximăng và cát sẽ được phủ lên tiếp theo ngay sau lớp mầu đầu tiên được hình thành

Khi lớp đầu được hoàn thiện khuôn mẫu hoa văn sẽ được lấy ra để lại lớp màu đã được định hình trước trong khuôn ép. Ngay sau đó, để tạo nên lớp thứ 2 người thợ phủ lên trên lớp màu một lớp mỏng hỗn hợp cát và xi măng mịn nhằm củng cố sự vững chắc cho lớp thứ nhất.

Để viên gạch bông đạt được độ dày như mong muốn, người thợ sẽ đổ tiếp vào khuôn một lớp hỗn hợp cát và xi măng trước khi cho tất cả vào máy ép thủy lực. Phần nước từ bột màu sẽ thấm ngược lên xi măng tạo thành một lớp keo xi măng.

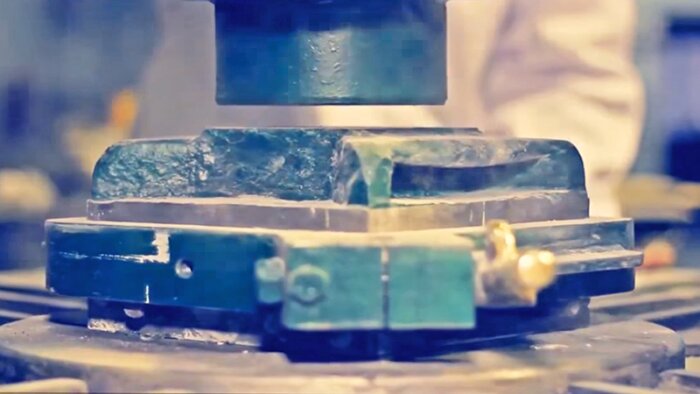

Bước 4: Nén bằng máy thủy lực

Các hỗn hợp làm gạch bông sau khi hoàn thiện trong khuôn ép, sẽ được đưa vào máy ép thuỷ lực để ép

Hỗn hợp làm gạch sau khi đã được điền đầy khuôn sẽ được mang vào máy ép thuỷ lực để nén lại với một áp xuất cao đã được tính toán trước để đạt được độ bền và kích thước như mong muốn.

Những viên gạch bông được hoàn thành sau khi trải qua quá trình ép ở áp suất cao

Một viên gạch rắn chắc có độ bền khá cao và chịu được những tác động lớn của môi trường được tạo thành sau khi hỗn hợp được máy ép thuỷ lực nén lại với áp suất cao.

Bước 5: Xử lí sản phẩm

Gạch bông sau khi hoàn thiện sẽ được đem đi ngâm nước và phơi khô trong một thời gian nhất định

Để có được một viên gạch bông bóng đẹp như mọi người mua trên thị trường gạch sẽ phải trải qua một số công đoạn sử lý hậu kỳ như sau:

+ Ngâm nước để tạo độ ẩm cần thiết cho gạch và sau đó phơi khô trong một khoảng thời gian nhất định

+ Đánh bóng bề mặt để cho gạch có được một vẻ đẹp sáng bóng và sang trọng.

+ Phủ chất bảo vệ lên bề mặt gạch nhằm mục đích tăng độ bền và giúp nó bảo vệ được một số tác nhân có hại khác.